Contrairement à l’intuition, le plus grand risque de surchauffe pour une salle de serveurs à Montréal survient en plein cœur de l’hiver, lorsque le froid extrême provoque la défaillance des systèmes de refroidissement non préparés.

- Une concentration de glycol inadéquate ou une huile de compresseur figée par le gel sont les causes principales de pannes critiques.

- La simple redondance N+1 est illusoire si toutes les unités partagent la même vulnérabilité au froid.

Recommandation : Cessez de penser au refroidissement en termes de capacité brute et commencez à auditer votre infrastructure pour l’ingénierie de la résilience hivernale afin d’éliminer les points de défaillance cryogénique.

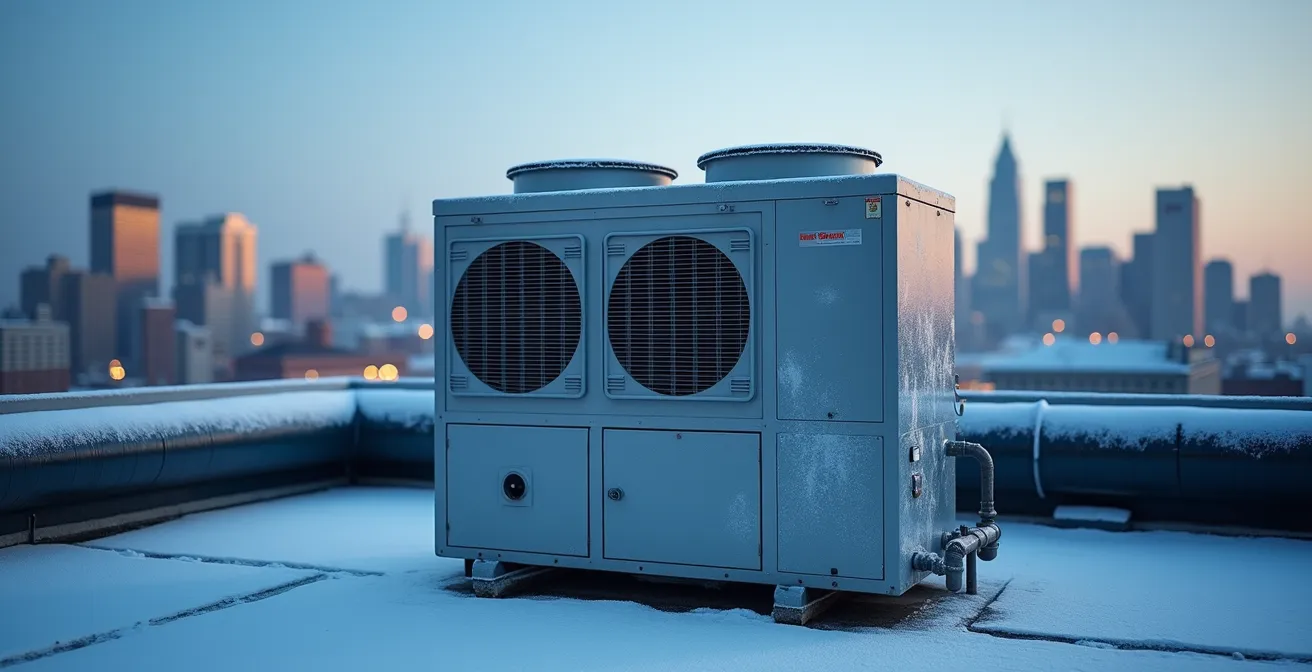

Pour un responsable TI à Montréal, l’arrivée du blizzard et des températures de -20°C semble être une bénédiction pour le refroidissement de sa salle de serveurs. La logique est simple : si l’air extérieur est glacial, le défi de dissiper la chaleur générée par les équipements informatiques devrait être réduit, n’est-ce pas ? C’est une erreur de jugement courante, et potentiellement catastrophique. Le véritable enjeu n’est pas la gestion de la chaleur en été, mais la survie et la fiabilité du système de refroidissement face au choc thermique de l’hiver québécois. Les pannes ne sont pas seulement possibles, elles sont probables si l’infrastructure n’est pas spécifiquement conçue pour ces conditions extrêmes.

La plupart des discussions sur la continuité des affaires se concentrent sur la redondance électrique ou la sécurité des données. On suppose que la climatisation de précision (CRAC) ou les refroidisseurs (chillers) fonctionneront sans faille. Pourtant, le froid intense introduit une série de variables critiques que beaucoup ignorent : la viscosité de l’huile des compresseurs, la cristallisation d’un mélange de glycol inadapté, le gel des échangeurs ou la défaillance des ventilateurs de condenseurs. Ces points de défaillance cryogénique peuvent paralyser une unité de refroidissement, provoquant une montée en température rapide de la salle serveurs et un arrêt complet de l’activité en quelques minutes.

Mais si la véritable clé n’était pas simplement d’avoir plus de puissance de refroidissement, mais de construire une ingénierie de la résilience hivernale ? Cet article ne se contentera pas de lister les solutions de refroidissement. Il dissèque les mécanismes de panne paradoxale liés au froid québécois et fournit des stratégies concrètes pour les anticiper. Nous analyserons les aspects techniques, architecturaux et économiques pour transformer votre système de refroidissement d’un maillon faible potentiel en une forteresse de fiabilité, même au cœur de la plus rude tempête de janvier.

Cet article explore en profondeur les stratégies et les points de vigilance essentiels pour assurer la continuité de vos opérations. Le sommaire ci-dessous vous guidera à travers les aspects critiques, de l’optimisation par le froid extérieur aux décisions économiques cruciales.

Sommaire : Protéger votre centre de données du paradoxe hivernal québécois

- Comment utiliser l’air froid extérieur pour refroidir votre processus gratuitement ?

- Quel pourcentage de glycol utiliser pour un refroidisseur extérieur à Montréal ?

- N+1 ou 2N : quelle architecture de refroidissement pour garantir 100% de disponibilité ?

- L’erreur de démarrer un chiller à -20°C sans kit « basse température ambiante »

- Quand réserver un chiller temporaire pour ne pas arrêter la production en été ?

- L’erreur d’allumer la clim quand il fait encore 10°C dehors

- Comment savoir si la charge est bonne sans peser le gaz ?

- Faut-il réparer ou remplacer une fournaise de 12 ans qui brise en plein janvier ?

Comment utiliser l’air froid extérieur pour refroidir votre processus gratuitement ?

Le concept de « free cooling », ou refroidissement gratuit, est la stratégie la plus logique et économique durant la majeure partie de l’année au Québec. Plutôt que d’activer les compresseurs énergivores d’un système de réfrigération mécanique, cette méthode utilise l’air froid extérieur pour abaisser la température du fluide caloporteur (souvent de l’eau glycolée) ou directement de la salle. Pour une salle de serveurs dont la température de consigne est autour de 24-27°C, chaque heure où la température extérieure est inférieure constitue une opportunité d’économies substantielles. En pratique, le système de régulation bascule automatiquement vers le mode free cooling, faisant circuler l’eau glycolée vers un échangeur exposé à l’air extérieur avant de la renvoyer vers les unités intérieures.

L’efficacité de cette approche est remarquable. Des études montrent qu’une implémentation correcte du free cooling peut entraîner une réduction de consommation énergétique pouvant atteindre 85% pour le volet refroidissement. Même dans des climats plus modérés comme celui de la région parisienne, il a été démontré que la température extérieure reste propice au free cooling direct pendant plus de 96% de l’année. À Montréal, où les périodes de froid sont longues et intenses, le potentiel est encore plus grand. Cela se traduit non seulement par une baisse drastique de la facture d’électricité, mais aussi par une usure moindre des composants mécaniques comme les compresseurs, prolongeant ainsi la durée de vie de l’équipement.

Cependant, le free cooling n’est pas une simple « fenêtre ouverte ». Sa mise en œuvre requiert une ingénierie précise. Il faut des volets motorisés, des sondes de température et d’hygrométrie fiables, ainsi qu’un système de filtration performant pour ne pas introduire de contaminants. Le système de régulation doit être capable de gérer un mode mixte, où le refroidissement mécanique vient en appoint si l’air extérieur ne suffit plus, garantissant une température stable en toutes circonstances. L’investissement initial dans un système de free cooling est donc rapidement amorti par les économies d’énergie et la fiabilité accrue qu’il procure.

Quel pourcentage de glycol utiliser pour un refroidisseur extérieur à Montréal ?

Le glycol est l’antigel de votre système de refroidissement, la police d’assurance vitale contre le gel et l’éclatement des tuyauteries sur un toit de Montréal en plein janvier. Cependant, le choix de sa concentration n’est pas anodin ; il s’agit d’un arbitrage technique crucial entre protection contre le gel et efficacité de transfert thermique. Une concentration trop faible expose au gel, tandis qu’une concentration trop élevée dégrade la performance du système. Le glycol (propylène ou éthylène) est en effet plus visqueux et possède une capacité thermique inférieure à celle de l’eau. Plus la concentration est élevée, plus il faut d’énergie de pompage pour faire circuler le fluide et moins il transporte de chaleur efficacement.

Pour le climat de Montréal, où les températures peuvent chuter en dessous de -30°C, une protection adéquate est non négociable. En règle générale, la concentration de glycol doit être choisie pour offrir une protection contre l’éclatement (burst protection) environ 10°C en dessous de la température la plus basse enregistrée historiquement. Pour Montréal, cela signifie viser une protection jusqu’à -40°C. Pour atteindre ce niveau, une concentration de propylène glycol se situe généralement autour de 50%. Il est impératif de consulter les chartes techniques du fabricant, car la courbe de protection n’est pas linéaire. Fait important, au-delà d’une certaine concentration (autour de 60-70%), les propriétés antigel du mélange commencent à diminuer.

Il est crucial de faire la distinction entre la protection contre le gel (le point où les premiers cristaux de glace se forment) et la protection contre l’éclatement (le point où le fluide se solidifie et prend de l’expansion). Votre objectif est d’assurer à tout prix la seconde. Un contrôle annuel de la concentration de glycol à l’aide d’un réfractomètre est une étape de maintenance indispensable. Un mélange appauvri par une fuite ou une dilution accidentelle est une bombe à retardement. À l’inverse, un mélange inutilement sur-concentré représente une perte d’efficacité et une surconsommation énergétique 365 jours par an.

N+1 ou 2N : quelle architecture de refroidissement pour garantir 100% de disponibilité ?

La discussion sur la redondance est au cœur de la conception des infrastructures critiques. Les termes N+1 et 2N (ou 2N+1) ne sont pas de simples acronymes, ils représentent des philosophies d’investissement et de gestion du risque fondamentalement différentes. Comprendre leur portée est essentiel pour tout dirigeant qui ne peut se permettre aucune interruption. Une panne de système de refroidissement n’est pas un simple inconfort ; selon Gartner, le coût moyen d’une panne de réseau s’élève à 5 600$ par minute, un chiffre qui souligne l’importance capitale de la disponibilité.

L’architecture N+1 est la plus courante. « N » représente le nombre d’unités de refroidissement nécessaires pour gérer la charge thermique maximale de la salle. Le « +1 » est l’unité supplémentaire, en attente, prête à prendre le relais en cas de défaillance de l’une des unités « N ». Cette configuration permet la maintenance sur une unité sans interrompre le service et offre une protection contre une panne unique. C’est une approche pragmatique qui équilibre coût et résilience. Les centres de données de type Tier III, qui utilisent une architecture N+1, visent une disponibilité de 99,982%, soit moins de 95 minutes d’indisponibilité annuelle autorisée.

L’architecture 2N, quant à elle, représente le miroir complet du système. Il ne s’agit pas juste d’une unité de plus, mais de deux systèmes de refroidissement complets et indépendants (A et B). Chaque système (N) est capable de supporter 100% de la charge. En fonctionnement normal, la charge peut être partagée (par exemple, 50/50), mais si l’ensemble du système A tombe en panne (par exemple, à cause d’une coupure de son alimentation électrique dédiée), le système B prend instantanément 100% de la charge. Cette redondance totale est la marque des installations Tier IV, qui atteignent 99,995% de disponibilité (moins de 26 minutes d’arrêt annuel) et peuvent supporter des pannes multiples. Cependant, cette quasi-infaillibilité a un coût initial et opérationnel bien plus élevé.

Pour le contexte québécois, le choix ne doit pas être dogmatique. Une architecture N+1 est souvent suffisante, à une condition cruciale : que la cause de la défaillance ne soit pas commune à toutes les unités. Si vos N+1 unités ne sont pas équipées d’un kit basse température, le grand froid de janvier peut toutes les mettre hors service simultanément, rendant votre « +1 » inutile. Le véritable arbitrage de redondance consiste donc à identifier les risques de pannes systémiques et à s’assurer que la redondance y répond, plutôt que de simplement ajouter un équipement.

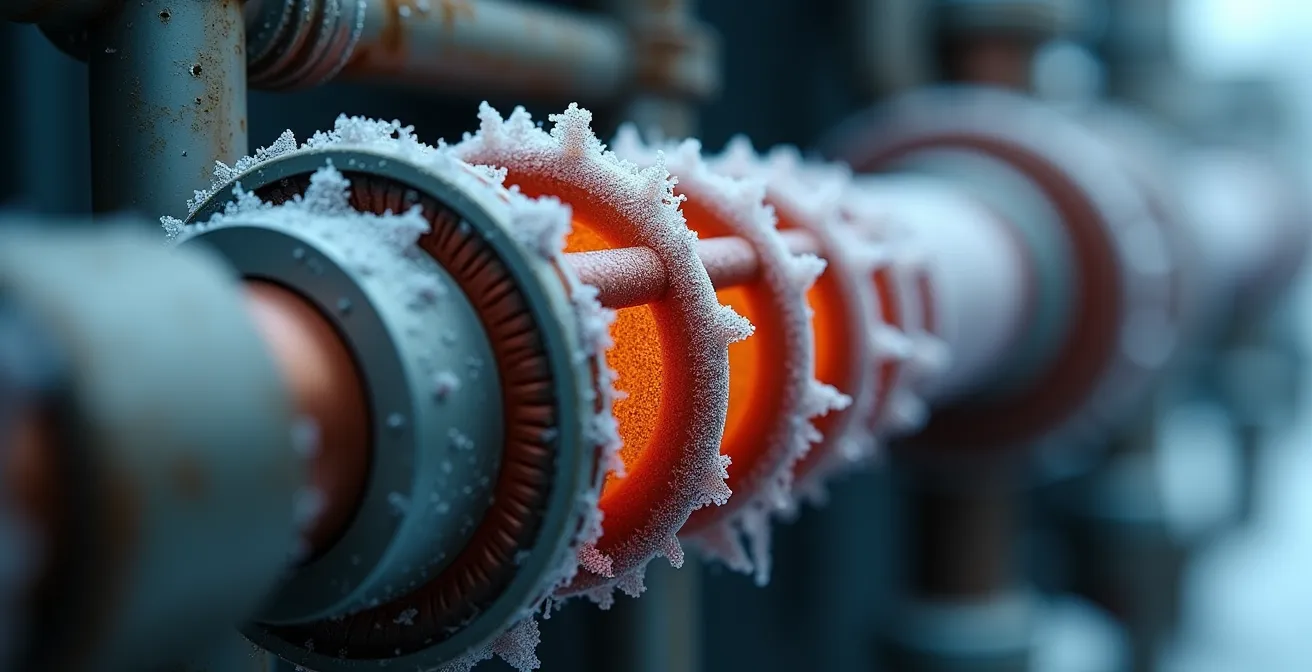

L’erreur de démarrer un chiller à -20°C sans kit « basse température ambiante »

C’est le scénario cauchemardesque d’un lundi matin de janvier : suite à une maintenance ou une coupure de courant le weekend, le refroidisseur (chiller) de votre processus critique doit être redémarré alors que la température extérieure est de -20°C. Sans précautions, cette action peut signer l’arrêt de mort du compresseur, le cœur de votre système. Le problème réside dans l’huile du compresseur. À très basse température, l’huile perd sa viscosité, s’épaissit et peut même se figer. Un démarrage dans ces conditions provoque une lubrification inadéquate voire inexistante des pièces mobiles, menant à une usure catastrophique et un bris mécanique en quelques minutes.

Pour contrer ce risque, les fabricants proposent un « kit basse température ambiante ». Il ne s’agit pas d’un gadget, mais d’un ensemble de composants essentiels. L’élément central est le chauffe-carter, une résistance électrique qui maintient l’huile du compresseur à une température minimale (généralement au-dessus de 20°C) même lorsque l’unité est à l’arrêt. Un autre composant clé est le variateur de vitesse (VFD) pour les ventilateurs du condenseur. Par grand froid, il est nécessaire de ralentir, voire d’arrêter les ventilateurs pour maintenir une pression de condensation suffisante au bon fonctionnement du cycle frigorifique. Sans cette régulation, le système peut tomber en basse pression et s’arrêter.

L’absence de ce kit est une économie à très courte vue, comme le souligne l’expérience des techniciens sur le terrain. Le témoignage d’un fournisseur local est sans équivoque :

Le système GLYCOL-PAK d’Airdyne intègre systématiquement un kit basse température pour le climat québécois. Sans ce kit, un démarrage par grand froid peut causer un bris de compresseur dû à l’huile figée, avec des coûts de réparation d’urgence dépassant largement le prix du kit préventif.

– Frigoman.ca

L’investissement dans un kit basse température est minime comparé au coût d’un remplacement de compresseur en urgence, sans parler des pertes de production ou de service pendant l’arrêt. C’est un élément fondamental de l’ingénierie de la résilience hivernale.

Plan d’action : Votre check-list de pré-démarrage hivernal pour refroidisseur

- Vérifier la présence et le bon fonctionnement du chauffe-carter d’huile du compresseur (doit être alimenté en permanence).

- Confirmer que les variateurs de vitesse (VFD) sur les ventilateurs du condenseur sont installés et correctement paramétrés.

- Tester la vanne de régulation de pression de condensation pour s’assurer qu’elle maintient la consigne.

- S’assurer que l’huile du compresseur est à sa température minimale requise (souvent 20°C) depuis au moins 24 heures avant le démarrage.

- Valider la concentration de glycol dans le circuit pour garantir qu’elle correspond aux exigences de protection contre le gel pour -34°C.

Quand réserver un chiller temporaire pour ne pas arrêter la production en été ?

Si l’hiver présente des risques paradoxaux, l’été québécois ramène le défi attendu de la gestion des pics de chaleur. Pour les industries ou les centres de données dont la charge thermique est critique, une panne de refroidissement durant une canicule est synonyme d’arrêt de production. C’est pourquoi la planification d’un refroidissement temporaire n’est pas une réaction à une crise, mais une stratégie proactive de continuité des affaires. La question n’est pas « si » vous aurez besoin d’un plan d’urgence, mais « quand » vous l’activerez.

La réservation d’un refroidisseur (chiller) de location doit être envisagée dans plusieurs scénarios. Le plus évident est la maintenance planifiée de votre équipement principal. Réserver une unité temporaire permet de réaliser les travaux sans impacter les opérations. Le deuxième scénario est l’augmentation saisonnière de la charge. Si votre production augmente en été, ou si vos locaux accueillent plus de personnel, votre système permanent peut devenir sous-dimensionné. Enfin, le cas le plus critique est le plan de contingence en cas de panne. Avoir un accord-cadre avec un fournisseur et avoir pré-identifié les points de raccordement peut réduire le temps d’intervention de plusieurs jours à quelques heures.

Les fournisseurs montréalais comme Lou-Tec, Simplex ou Loue Froid disposent de flottes importantes, mais la demande explose dès les premières chaleurs. Il est recommandé de réserver une unité pour une maintenance planifiée au moins 2 à 3 mois à l’avance. Pour les plans de contingence, l’essentiel du travail se fait en amont : connaître la puissance frigorifique exacte requise, les tensions électriques disponibles, et disposer de plans clairs des raccordements hydrauliques et électriques. Des entreprises spécialisées comme Loue Froid offrent d’ailleurs un service d’urgence disponible 24h/7j, mais leur efficacité dépendra de votre propre préparation.

Ne pas avoir de plan de refroidissement d’urgence, c’est accepter un risque financier et opérationnel majeur. L’élaboration d’un plan de continuité détaillé, incluant les contacts des fournisseurs et les spécifications techniques, est une composante non négociable de la gestion d’une infrastructure critique.

L’erreur d’allumer la clim quand il fait encore 10°C dehors

Cette situation, typique des mi-saisons comme le printemps ou l’automne, met en lumière une erreur fondamentale dans la gestion énergétique des bâtiments : le recours systématique au refroidissement mécanique alors que des solutions passives ou plus efficaces sont disponibles. Dans un contexte de salle de serveurs, « allumer la clim » à 10°C extérieur est un non-sens économique et écologique. C’est précisément dans cette plage de température que le « free cooling » (refroidissement gratuit), évoqué précédemment, offre son plein potentiel. Activer les compresseurs dans ces conditions, c’est littéralement jeter de l’argent par les fenêtres.

Le recours inutile au refroidissement mécanique a des impacts directs sur deux indicateurs de performance clés pour un centre de données : le PUE (Power Usage Effectiveness) et le CUE (Carbon Usage Effectiveness). Le PUE est le ratio entre l’énergie totale consommée par le datacenter et l’énergie utilisée uniquement par les équipements informatiques. Un PUE idéal est de 1.0. Le refroidissement pouvant représenter 30 à 40% de la consommation totale, chaque heure de fonctionnement inutile des compresseurs dégrade lourdement ce ratio. L’utilisation intelligente du free cooling permet non seulement de réduire le PUE, mais aussi le CUE, qui mesure l’empreinte carbone.

Cette mauvaise habitude témoigne souvent d’un système de régulation mal configuré ou trop simpliste. Un système moderne et bien optimisé devrait automatiquement privilégier le free cooling dès que les conditions extérieures le permettent. Forcer le mode mécanique est non seulement coûteux, mais cela accélère aussi l’usure des équipements. Les compresseurs, les ventilateurs et autres composants voient leur durée de vie réduite par des cycles de fonctionnement superflus, ce qui augmente la probabilité de pannes et la nécessité de recourir à des solutions de secours, comme la location de refroidisseurs temporaires.

L’enjeu est donc de passer d’une logique réactive (« il fait chaud, j’allume la clim ») à une gestion prédictive et optimisée, pilotée par un système de régulation qui arbitre en permanence entre les différentes sources de froid disponibles pour minimiser la consommation énergétique et maximiser la fiabilité à long terme.

Comment savoir si la charge est bonne sans peser le gaz ?

Vérifier la charge en réfrigérant d’un système est une opération de maintenance fondamentale. Une charge incorrecte, qu’elle soit trop faible (sous-charge) ou trop élevée (surcharge), nuit gravement à l’efficacité énergétique et à la fiabilité de l’équipement. Si la méthode la plus précise consiste à retirer tout le gaz, le peser et le réintroduire (une opération lourde et coûteuse), les techniciens expérimentés utilisent une méthode de diagnostic dynamique basée sur la mesure de la surchauffe (superheat) et du sous-refroidissement (subcooling).

Cette technique permet d’évaluer la performance du cycle frigorifique en temps réel. Elle ne donne pas le poids exact du gaz, mais indique si la quantité présente est adéquate pour les conditions de fonctionnement actuelles. Le processus, bien que technique, suit une logique claire :

- Mesure de la surchauffe à l’évaporateur : La surchauffe est la différence de température entre le gaz réfrigérant à la sortie de l’évaporateur et sa température de saturation (d’ébullition) à cette même pression. Une surchauffe trop élevée peut indiquer une sous-charge, tandis qu’une surchauffe trop faible ou nulle indique un risque de retour de liquide au compresseur, une condition très dangereuse.

- Mesure du sous-refroidissement au condenseur : Le sous-refroidissement est la différence entre la température de saturation du réfrigérant (de condensation) à la sortie du condenseur et sa température réelle. Un sous-refroidissement trop élevé peut signifier une surcharge, tandis qu’un sous-refroidissement trop faible peut indiquer une sous-charge.

Pour effectuer ce diagnostic, un technicien qualifié utilise un manomètre (pour les pressions) et un thermomètre précis. Les étapes sont les suivantes :

- Mesurer la pression et la température à la ligne d’aspiration (sortie de l’évaporateur).

- Convertir la pression d’aspiration en température de saturation à l’aide d’une table pression-température spécifique au réfrigérant.

- Calculer la surchauffe en soustrayant la température de saturation de la température réelle de la ligne.

- Répéter le processus pour le sous-refroidissement en mesurant pression et température à la ligne liquide (sortie du condenseur).

- Comparer les valeurs obtenues aux spécifications du fabricant de l’équipement, qui varient selon le type d’appareil et les conditions ambiantes.

Cette méthode est un outil de diagnostic puissant qui, entre des mains expertes, permet d’optimiser la performance d’un système sans recourir à des interventions lourdes, assurant que l’équipement fonctionne à son rendement optimal et prévenant les pannes coûteuses liées à une charge incorrecte.

À retenir

- Le risque de surchauffe hivernale à Montréal est réel et provient de la défaillance des systèmes de refroidissement non adaptés au froid extrême.

- La concentration de glycol et la présence d’un kit basse température ne sont pas des options, mais des nécessités pour la survie de l’équipement.

- La vraie redondance (N+1, 2N) doit prendre en compte les pannes systémiques liées au climat, pas seulement les pannes de composants individuels.

Faut-il réparer ou remplacer une fournaise de 12 ans qui brise en plein janvier ?

Bien que le titre mentionne une « fournaise », la logique s’applique parfaitement à un équipement de refroidissement critique, comme une unité de climatisation de salle informatique (CRAC) ou un refroidisseur. Lorsqu’un équipement de 12 ans tombe en panne en plein cœur d’une période critique (une canicule en été ou, paradoxalement, une vague de froid en hiver), le responsable fait face à un dilemme : investir dans une réparation coûteuse et rapide sur un équipement vieillissant ou opter pour un remplacement complet, plus long et plus cher à court terme, mais potentiellement plus rentable ?

La décision ne doit pas être purement émotionnelle ou basée uniquement sur le coût initial. Une analyse coût-bénéfice structurée est nécessaire. Un expert de l’industrie, cité dans Direction Informatique, offre une règle d’or éclairante :

Si le coût de la réparation dépasse 50% du prix d’un équipement neuf, le remplacement est souvent conseillé. Pour une salle de serveurs, ce seuil devrait plutôt être de 30% en raison du coût du risque de panne.

– Direction Informatique, Guide de gestion des équipements critiques

Cette nuance est fondamentale : le coût d’une panne dans un centre de données est si élevé que le seuil de tolérance au risque doit être beaucoup plus bas. Une réparation peut sembler économique, mais elle ne remet pas à neuf les autres composants vieillissants de l’unité, laissant planer le risque de pannes récurrentes.

Le tableau suivant, adapté pour un contexte de refroidissement de précision et contextualisé pour le Québec, résume les facteurs à considérer. Les données s’appuient sur une analyse comparative inspirée des programmes d’efficacité énergétique.

| Critère | Réparation | Remplacement |

|---|---|---|

| Coût initial | 30-50% du prix neuf | 100% mais subventions disponibles |

| Efficacité énergétique | Maintien du rendement actuel | Amélioration de 8-10% (ENERGY STAR) |

| Disponibilité des pièces | Risque de pénurie pour modèle 12 ans | Garantie complète et pièces disponibles |

| Fiabilité future | Risque de pannes récurrentes | Fiabilité maximale pour 10-15 ans |

| Subventions Hydro-Québec | Non éligible | Programme Logisvert disponible |

Le remplacement par un équipement neuf offre non seulement une fiabilité maximale et une garantie complète, mais aussi des gains d’efficacité énergétique significatifs. De plus, au Québec, l’achat d’un équipement certifié ENERGY STAR peut donner droit à des subventions via des programmes comme ceux d’Hydro-Québec, ce qui réduit le coût net de l’investissement. La décision finale doit donc intégrer le coût de la réparation, le coût du risque futur et le coût d’opportunité lié aux gains d’efficacité d’un nouvel appareil.

Pour sécuriser votre infrastructure avant la prochaine vague de froid ou la prochaine canicule, la première étape est de réaliser un audit complet de vos points de défaillance. Évaluez dès maintenant la résilience de votre système de refroidissement pour prendre les bonnes décisions, qu’il s’agisse de maintenance préventive, de mise à niveau ou de planification de contingence.

Questions fréquentes sur le refroidissement critique et temporaire

Quel est le délai minimal de réservation avant l’été?

Il est recommandé de réserver une unité de refroidissement temporaire au moins 2 à 3 mois avant le mois de juillet pour garantir la disponibilité. Les flottes des fournisseurs sont très sollicitées et les unités deviennent rares dès le mois de mai.

Quels fournisseurs locaux offrent ce service à Montréal?

À Montréal, les principaux fournisseurs de location d’équipements avec des flottes importantes de refroidisseurs et un service d’urgence 24/7 incluent Lou-Tec, Simplex et Loue Froid.

Que doit inclure un plan de continuité pour le refroidissement?

Un plan de continuité robuste doit inclure : les contacts d’urgence des fournisseurs de location, les spécifications techniques précises de vos besoins (puissance, tension), l’identification préalable des points de raccordement électrique et hydraulique, ainsi que la vérification des permis éventuellement nécessaires pour l’installation extérieure.